2019-04-11 16:19:08

长城金迪尔(4G64 2.4 L型发动机)正时校对方法

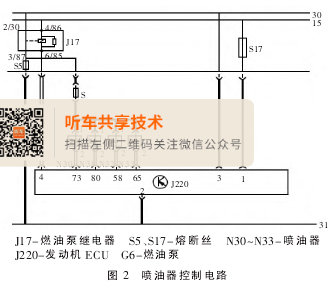

一、4G64 (2.4 L)型发动机正时系统的结构

4G64 (2.4 L)型发动机正时系统部件如图14-1所示。

二、4G64 (2.4 L)型发动机的正时调整

(一)发动机正时部件的拆卸

发动机正时齿带的拆卸应按图14-1注释的顺序进行。

1.正时齿带的拆卸

记下齿带旋转方向以期复装时无误,如图14-2所示。

注意:

①齿带上粘附水或油脂会急剧减低齿带使用寿命。所以拆卸后,应十分注意不要让水或油脂附着和污染齿带、齿带轮、张紧器等。不要清洗这些零件。若污染严重,须换新件。

②若这些零件上发现水或油脂,应检查前盖油封件、凸轮轴油封件以及水泵有无泄漏。

2.油泵齿带轮的拆卸

(1)拆卸汽缸体侧的旋塞。

(2)插入直径8 mm的十字螺丝刀,用以固定左侧平衡轴。

(3)拆卸油泵齿带轮螺母,如图14-3所示。

(4)拆卸油泵齿带轮。

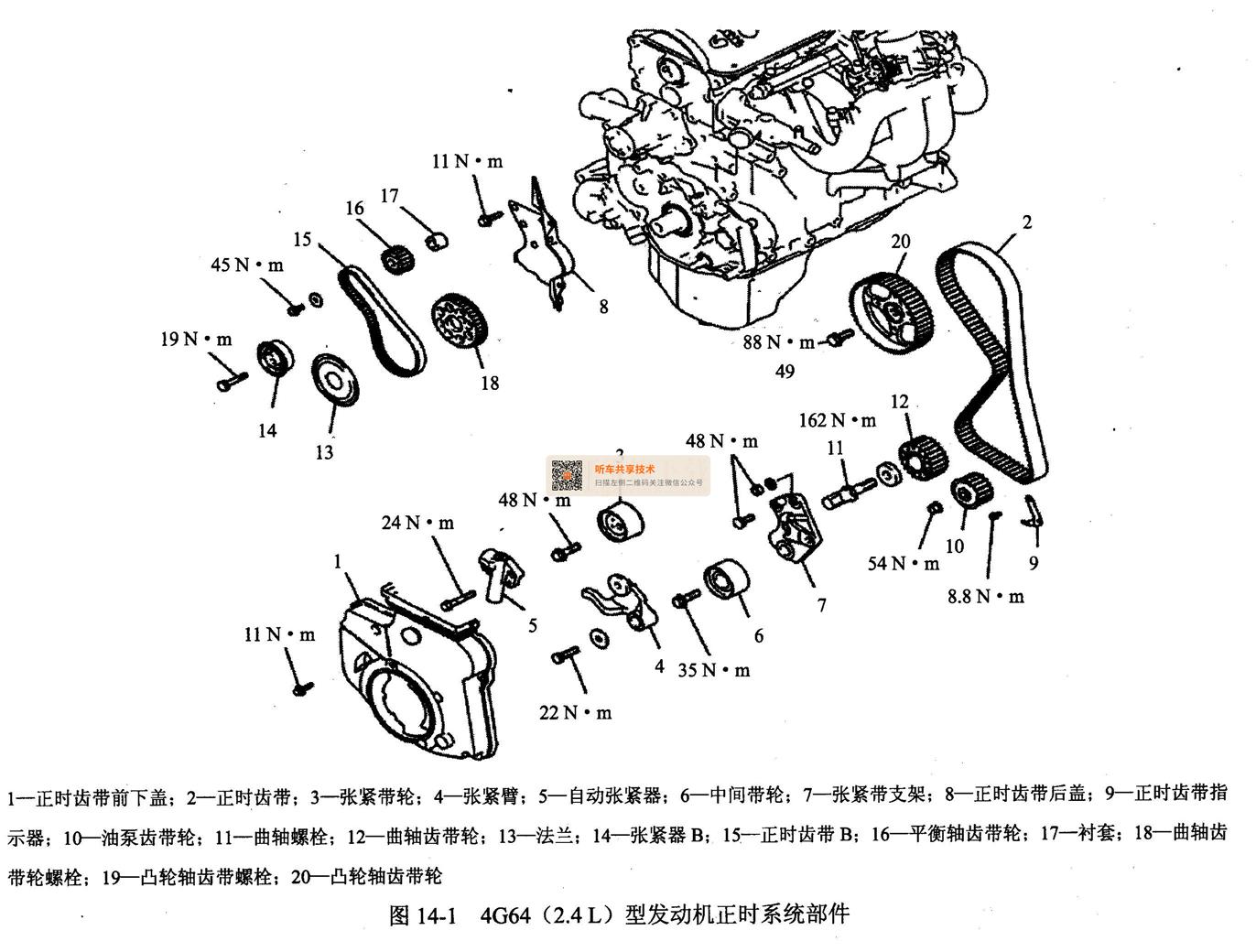

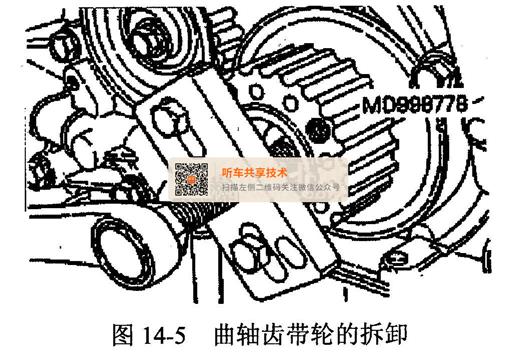

3.曲轴螺栓的拆卸

(1)使用专用工具,固定飞轮,如图14-4所示。

(2)拆卸曲轴螺栓。使用专用工具支撑飞轮。

4.曲轴齿带轮的拆卸,如图14-5所示。若因黏着不易拆卸,请使用专用工具。

5.正时齿带B的拆卸

记下齿带旋转方向以期复装时无误,如图14-6所示。

注意:①齿带上粘附水或油脂会急剧减低齿带使用寿命。所以拆卸后,应十分注意不要让水或油脂附着和污染齿带、齿带轮、张紧器等。不要清洗这些零件。若污染严重,须换新件。

②若这些零件上发现水或油脂,应检查前盖油封件、凸轮轴油封件以及水泵有无泄漏。

6.平衡轴齿带轮拆卸

(1)使用如图14-7所示工具,固定平衡轴齿带轮。

(2)拆卸平衡轴齿带轮。

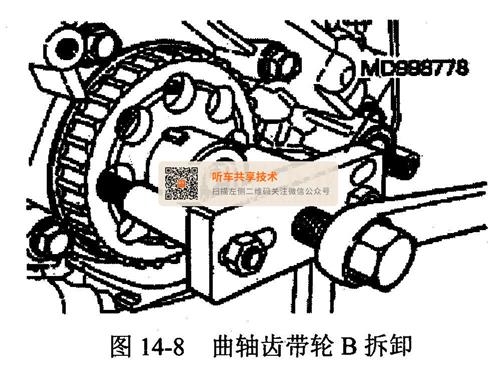

7.曲轴齿带轮B的拆卸如图14-8所示。若黏着不易拆卸,请使用专用工具。

8.凸轮轴齿带轮螺栓的拆卸

(1)使用专用工具,固定凸轮轴正时齿带轮,如图14-9所示。

(2)拆卸凸轮轴齿带轮螺栓。

(二)发动机正时部件的检查

发动机正时部件的检查步骤如下。

1.检查正时齿带

仔细检查齿带各个部分,如有下述损伤时请换用新齿带。

(1)背面橡胶老化反光,指甲划过无痕迹,没有弹力,如图14-10所示。

(2)背面橡胶有裂痕,如图14-11所示。

(3)帆布有裂痕、剥痕。

(4)带齿底部有裂痕。

(5)齿带侧面有裂痕。

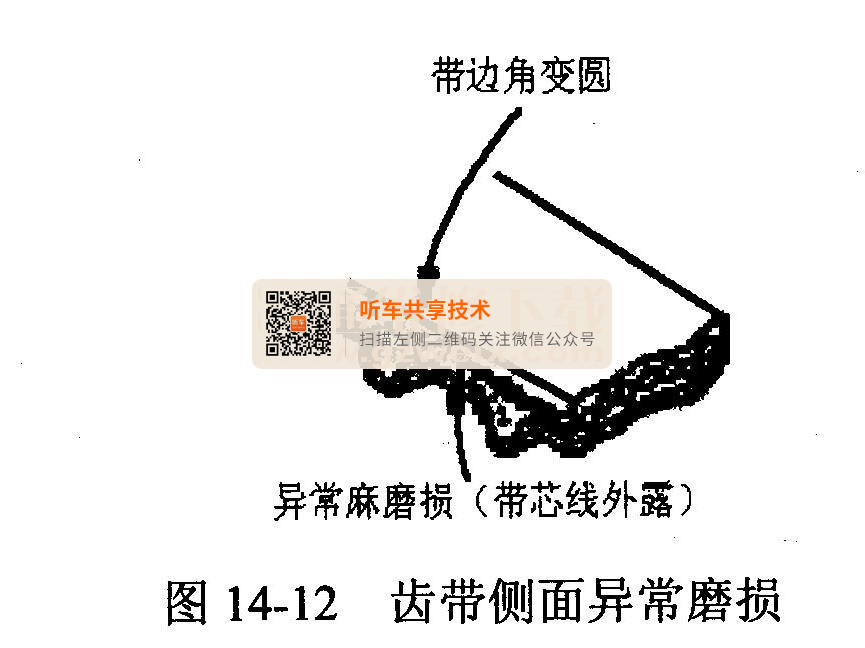

(6)齿带侧面异常磨损,如图14-12所示。当齿带侧面如快刀切过一样整齐时为正常。

(7)带齿底部异常磨损,如图14-13所示。

(8)掉齿。

2.检查自动张紧器

(1)检查自动张紧器有无泄漏,如图14-14所示。必要时更换新件。

(2)检查杆端有无磨损或损伤,必要时就要更换新件。

(3)测量杆的凸出量,如图14-15所示。若不符合标准,更换新的自动张紧器。标准值为12 mm.14-18所示。

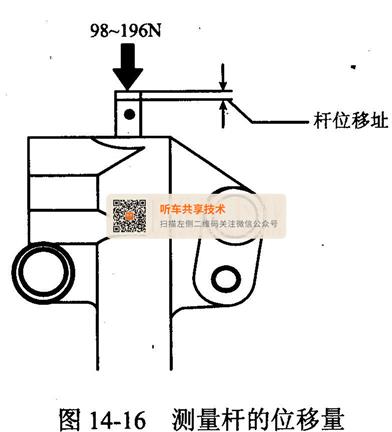

(4)用98196 N的力将杆压下,同时测量杆的位移量,如图14-16所示。

(5)如果杆位移量比标准数值小1 mm以上应更换自动张紧器。标准值≤1 mm。

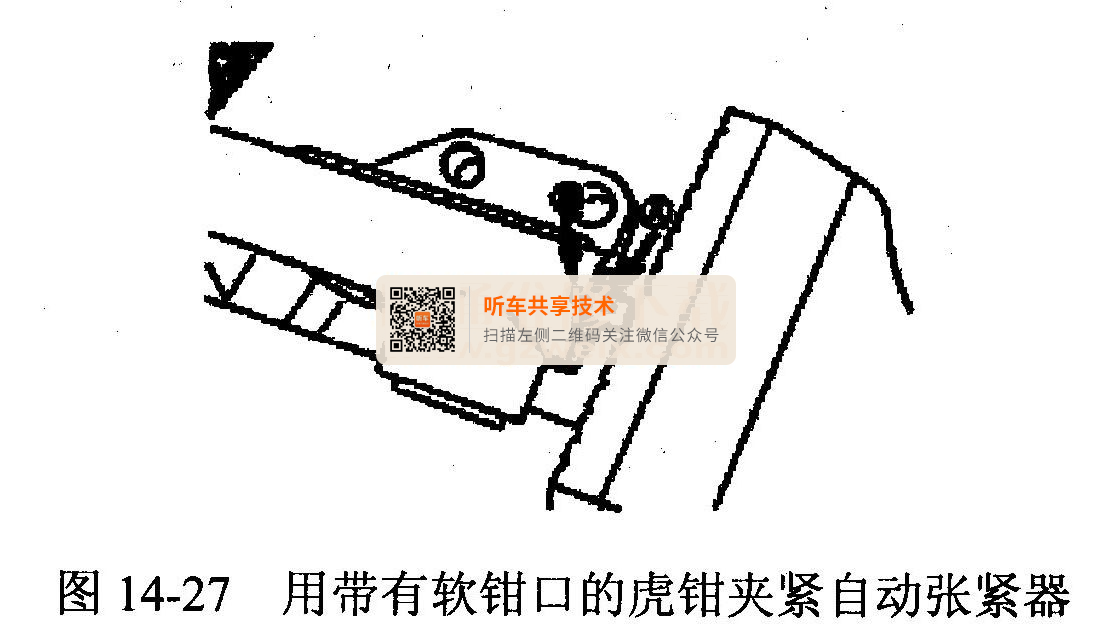

(6)用带有软钳口的虎钳夹紧自动张紧器,如图14-17所示。

注意:自动张紧器底端有螺塞突出.,应在虎钳和螺塞之间插入平垫板,防止两者的直接接触。

(7)旋转虎钳手柄使自动张紧器杆推入。若推入极为容易,应换新的自动张紧器。推入杆时,应感到有些阻力。

(三)发动机正时部件的安装

发动机正时部件的安装步骤和要点如下。

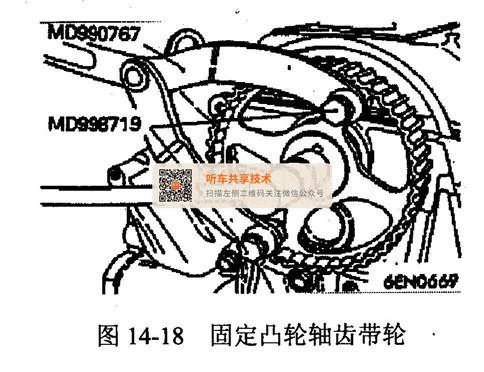

1.固定凸轮轴齿带轮

(1)使用专用工具,固定凸轮轴齿带轮,如图14-18所示。

(2)把凸轮轴齿带轮螺栓拧紧到规定的力矩。

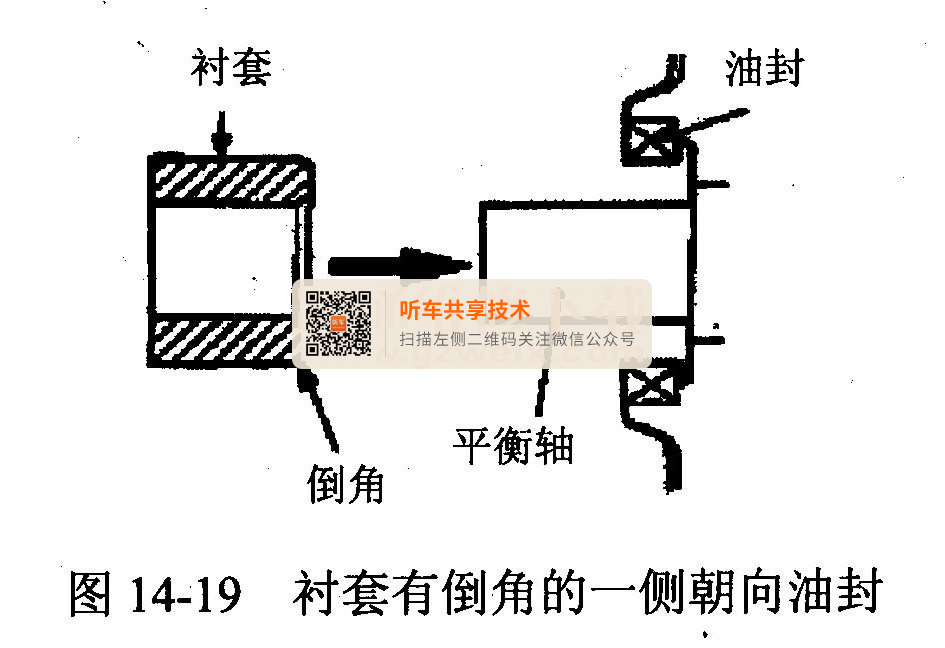

2.安装衬套

安装衬套时,将有倒角的一侧朝向油封,如图14-19所示。

3.平衡轴齿带轮的安装

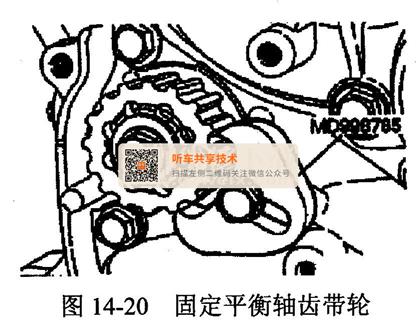

(1)用如图14-20所示的工具固定平衡轴齿带轮。

(2)拧紧螺栓至规定的力矩。

4.正时齿带B的安装

(1)将曲轴齿带轮B及平衡轴齿带轮的标记分别与前盖上的标记对正,如图14-21所示。

(2)在曲轴齿带轮B及平衡轴齿带轮上安装正时齿带B。张紧一侧不允许有松弛。

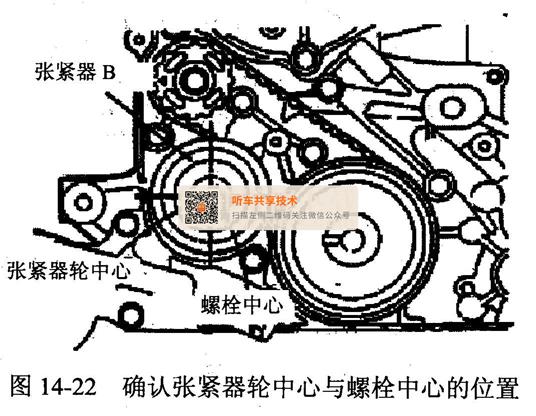

(3)确认张紧器轮中心与螺栓中心的位置,如图14-22所示。

(4)在用手指对着正时齿带张紧器一侧施加力的同时,向箭头方向移动张紧器B,操作方法如图14-23所示。此时拧紧螺栓,使张紧器B固定。注意在拧紧螺栓时,不要让轴与齿带轮一起转动,以免齿带过紧。

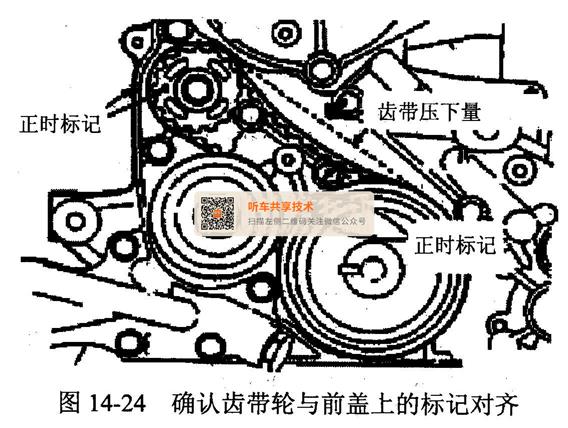

(5)确认齿带轮与前盖上的标记对齐,如图14-24所示。

(6)用食指压下正时齿带B的张紧器一侧的中央部分,齿带压下量为5~7 mm。

5.曲轴螺栓的拧紧

(1)使用专用工具固定飞轮,如图14-25所示。

(2)安装曲轴螺栓。

6.机油泵齿带轮的安装

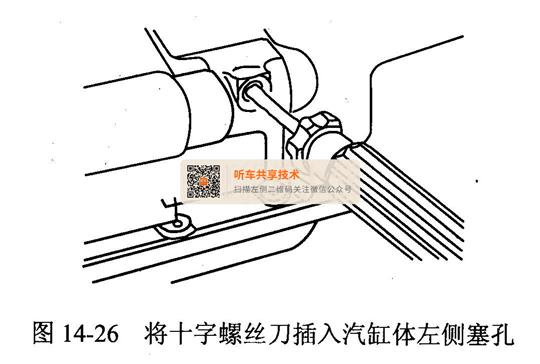

(1)将十字螺丝刀插入汽缸体左侧塞孔,阻止使平衡轴转动,如图14-26所示。

(2)安装机油泵齿带轮。

(3)在螺母与轴承的结合面涂抹机油。

(4)按照规定的力矩拧紧螺母。

7.自动张紧器的安装

(1)若自动张紧器杆在伸出位置,应按照下述步骤使其缩回。

(2)用带有软钳口的虎钳夹紧自动张紧器,如图14-27所示。

注意:自动张紧器底端有螺塞突出,应在虎钳和螺塞之间插入平垫板,防止两者的直接接触。

(3)利用虎钳慢慢地将杆推入,直到杆的孔A与油缸的孔B对齐为止,如图14-28所示。

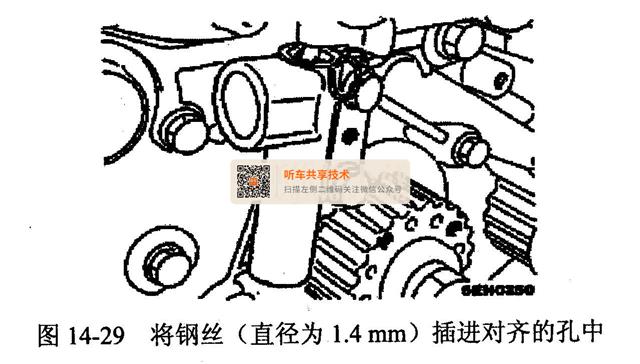

(4)将钢丝(直径为1.4 mm)插进对齐的孔中,如图14-29所示。

(5)用虎钳拆卸自动张紧器。

(6)将自动张紧器安装在前盖上,用规定力矩拧紧螺栓。

注意:将钢丝留在自动张紧器中。

8.正时齿带的安装

(1)确认正时齿带张紧器安装妥当。

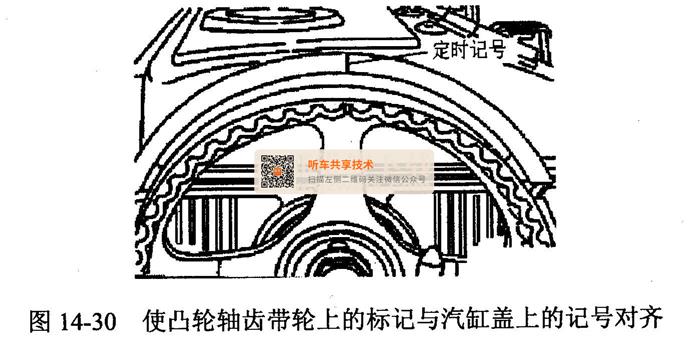

(2)使凸轮轴齿带轮上的标记与汽缸盖上的记号对齐,如图14-30所示。

(3)使曲轴齿带轮上的正时记号与前盖上的记号对齐,如图14-31所示。

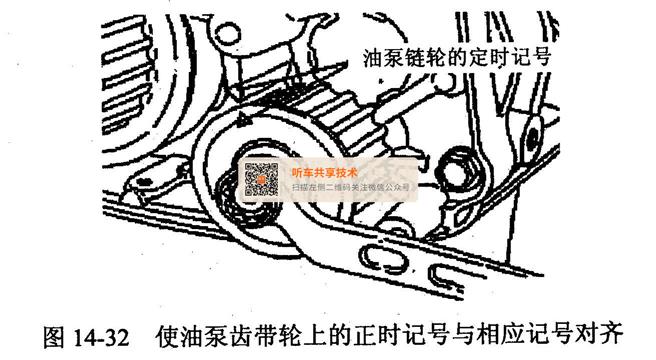

(4)使油泵齿带轮上的正时记号与相应记号对齐,如图14-32所示。

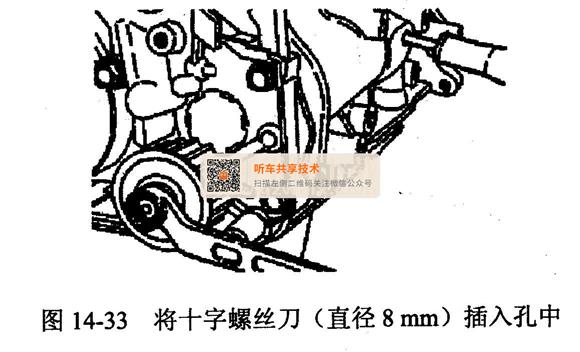

(5)从汽缸体上拆卸塞子,然后将十字螺丝刀(直径8 mm)插入孔中,如图1呼-33所示。若能插入60 mm以上,这表示正时标记对齐,若不能插入20~25 mm以上,应将油泵齿带轮转一圈,然后对齐正时标记。再度检查螺丝刀能否插进60 mm以上。将螺丝刀保持在插入位置上,直到皮带安装结束。

(6)将正时齿带依次连接到曲轴皮带轮,中间带轮、凸轮轴齿带轮以及张紧皮带轮上。

(6)将正时齿带依次连接到曲轴皮带轮,中间带轮、凸轮轴齿带轮以及张紧皮带轮上。

(7)向箭头方向抬起张紧器皮带轮,然后拧紧中心螺栓,如图14-34所示。

(8)检查所有正时标记都成一直线。

(9)拆下插入的螺丝刀,装上塞子。

(10)将曲轴逆时针旋转1/4转。然后顺时针旋转,直到所有正时记号再度排齐为止。

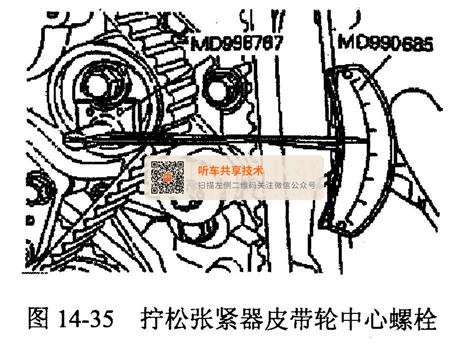

(11)将专用工具的套筒扳手和扭矩扳手装配在张紧器皮带轮上,然后拧松张紧器皮带轮中心螺栓,如图14-35所示。

注意:如果不能利用专用工具时,可使用0~3N·m力矩的一般扭矩扳手。

(12)利用扭矩扳手拧紧中心螺栓到2.6~2.7 N·m的力矩。

(13)一面利用专用工具和扭矩扳手保持张紧器皮带轮,一面拧紧中心螺栓至标准值。

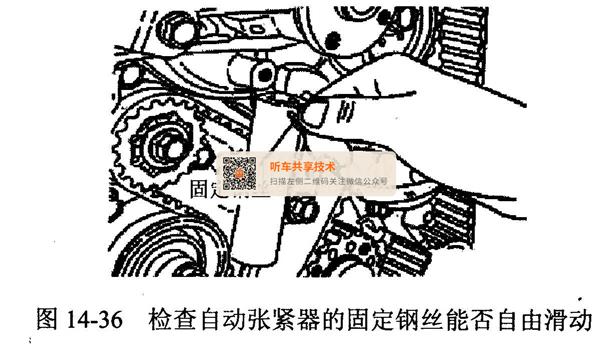

(14)将曲轴顺时针旋转两转后,放置15分钟。然后,检查自动张紧器的固定钢丝能否自由滑动,如图14-36所示。

注意:若钢丝不能自由滑动,反复进行上述(10)以上步骤,直至钢丝滑动为止。

(15)取下自动张紧器固定钢丝。

(16)测量距离A(张紧器臂与自动张紧器本体间的距离)如图14-37所示。

标准值:3.8~4.5 mm

来源:网络