2019-10-22 13:25:55

详解现代/起亚汽车GDI发动机技术

GDI是英文词组Gasoline DirectInjection的缩写,译成中文是汽油直接喷射。使用这样技术的发动机通常被我们称为缸内直喷发动机。对于我们大多数维修同行来说,缸内直喷发动机并不陌生,因为在前几年大众汽车就在其国内生产的车型上配置了这样的技术,然后是通用汽车紧随其后生产出了配置缸内直喷发动机的车型。与欧美车系比较而言,亚洲车系在这方面的投入就明显缓慢了很氛但是随着技术竞争的激烈和对于燃油经济性以及环保要求的提高;亚洲车型在技术上的投入也力口快了步伐,韩国现代汽车就于2012年初向中国市场推出了配置GDI发动机和8速变速器的劳恩斯轿车和雅科仕轿车,然后又在当年中推出了配置GD I技术加涡轮增压技术发动机的改款轿跑车飞思,而在2013年上市的现代新胜达ix45和新雅尊3.0L以及第三代起亚索兰托车型和2013年底上市的东风悦达起亚K5车型上也都配置了GDI发动机。本文是笔者根据自己的培训日记所做的一个关于现代/起亚汽车GD I发动机技术方面的叙述和总结,希望借此能够和广大维修同行共同分享。

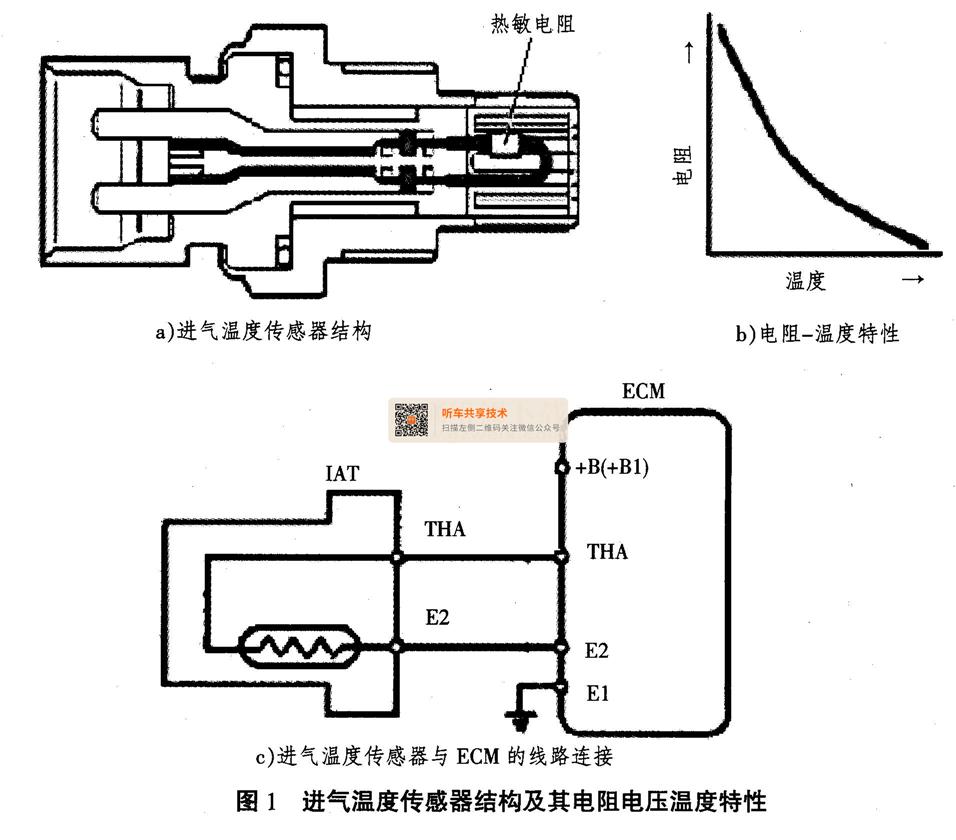

传统的进气道喷射式发动机每缸的喷油器安装在进气歧管上靠近汽缸盖的地方,燃油被喷入到进气道中和空气充分混合形成可燃混合气后进入到燃烧室,然后在压缩行程末期由火花塞点燃进入到燃烧室的可燃混合气。相比较而言,GD I发动机的喷油器则是安装于进气门侧的汽缸盖上,燃油以高压的形式被直接喷射到燃烧室中与空气混合后燃烧。如果单从外观上进行区别,GD I发动机与传统进气道喷射式发动机最大的区别就是喷油器的安装位置和GDI发动机的高压燃油供给系统。可实际上为了能够实现汽缸内燃油直接喷射这种设计方案,发动机设计师是经过了无数次的计算和实验,在发动机的机械部分和控制系统方面做了很多的完善,最后才能够得以实现。与大多数汽车厂家一样,现代/起亚汽车的GDI发动机也是以其现有几款技术成熟的发动机为基础进行GDI技术的设计和并发。目前现代/起亚汽车已经装车的GD I发动机分别是Gamma系列发动机的1.6L GDI发动机,Theta系列发动机的2.0L/2.4L GDI发动机(如图1所示),Lambda系列发动机的3.0L/3.3L/3.8L GDI发动机,Tau系列发动机的5.0L/5.5L GDI发动机(如图2所示)。笔者现就以上的几款现代/起亚汽车的GDI发动机为例对此做一简要介绍。

一、机械部分

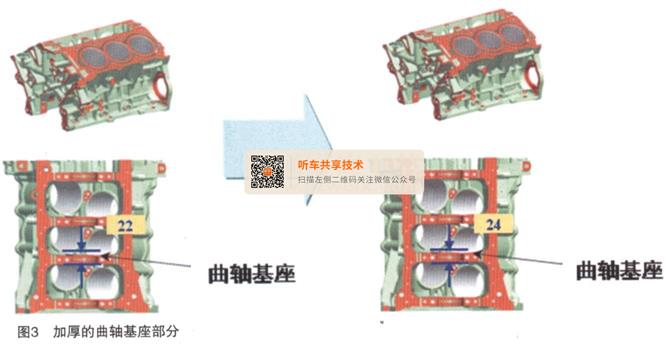

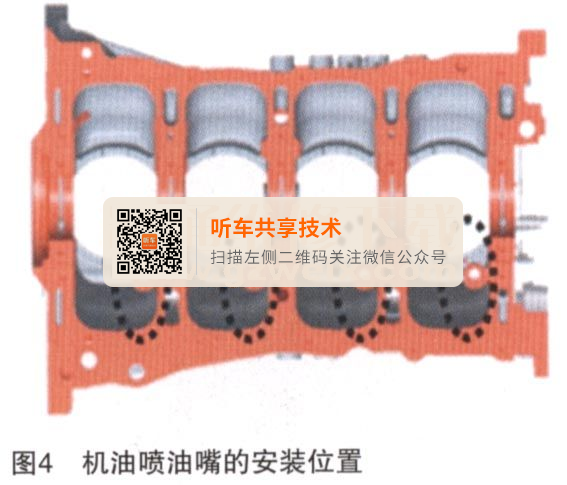

现代/起亚汽车的GDI发动机几乎都在其原有的MPI发动机的基础上进行的开发和设计,所以发动机的基本构造和外形与相应型号的MPI发动机的区别并不是很大,但是为了能够适应和匹配GDI技术,在发动机的机械部分还是进行了很多项的优化和改良。GDI发动机的汽缸体与同型号的MPI发动机一样都是由高压铝合金材料制成,但是GDI发动机汽缸体安装曲轴的基座部分要比同型号的MPI发动机加厚了2mm(如图3所示),以应对高转速输出和震动。在汽缸体的主油道上安装有机油喷油嘴(如图4所示),用以提供机油

冷却活塞。活塞和活塞销通过全浮式的连接方式与连杆连接到一起,为了形成有效的涡流,活塞顶部设计成了碗状(如图5所示)。由于GD I发动机的高压缩比,对于汽缸盖螺栓的抗拉强度也进行了加强,其抗拉强度从92×107~102×107kPa增加到98×107~108×107kPa,拧紧汽缸盖螺栓时,必须使用塑性域角度法紧固,汽缸盖螺栓的紧固力矩为34.3kPa(3.5kgf/m2)+90°+90°。发动机冷却系统设计为冷却液U形流动的循环方式(如图6所示),提高了液体循环速度,因此降低了汽缸盖和油的温度。根据发动机的结构形式,润滑系统应用了不同的机油泵,其中Theta系列GDI发动机应用了齿轮式机油泵,而V形的Lambda发动机和Tau发动机则应用了叶片可变式机油泵。GD I发动机的正时链条也由之前MPI发动机配置的无声链条变更为经过改良的滚子链条(如图7所示),对此韩国厂方给出的解释是由于GD I发动机比MPI发动机更容易产生大量的积炭,而积炭会导致正时部分的跳齿,而应用滚子式正时链条可以有效避免这种情况的发生,但是这样一来发动机的噪音就会大一些。

二、燃油控制部分

GDI发动机与MPI发动机最大的区别就是GDI发动机实现了燃油在汽缸内的直接喷射,而为了实现这一目的,需要燃油有足够高的压力,韩系车的GDI发动机的高压燃油压力最高可以达到13500~15000kPa之间,同时发动机的压缩比也要比MPI发动机高,通常MPI发动机的压缩比是10.5左右,而GDI发动机的压缩比一般要达到11.3左右。在GD I发动机中高压的燃油直接喷射到汽缸内,实现比稀薄燃烧的发动机更加稀薄的混合气完全燃烧。当喷油器喷射燃油时,在垂直方向形成强涡流,涡流帮助喷油器喷射的汽油集中聚集在火花塞周围,所以混合气能够实现完全燃烧。另外燃油直接喷射在汽缸内,因冷却效应,进气温度降低,改善了充气效率。

GD I发动机的燃油喷射时期与MPI发动机也大不相同,不仅是燃油喷射压力不同,燃油喷射时间也有很大的区别。GDI发动机的燃油喷射时间有如下几种状态:

发动机正常运转:在发动机正常运转期间进气行程执行喷射,以确保燃油和空气良好的混合。

发动机启动期间。在压缩行程喷射燃油,以便空气和燃油在火花塞周围形成层状混合气,提升点火性能并降低燃油消耗。

催化器加热期间。催化器只有在充分暖机之后才能起到完全催化的作用,当需要加热催化器时,GDI发动机控制燃油分期喷射来加快催化器的加热,也就是说在加热催化器期间,GDI发动机是在进气行程和压缩行程喷射两次燃油。在进气行程的燃油喷射量约为70%,在压缩行程的燃油喷射量约为30%。点火正时为ATDC10°~15°,延迟点火正时允许火焰传播直到排气门打开,从而使排气温度升高加快加热催化器。

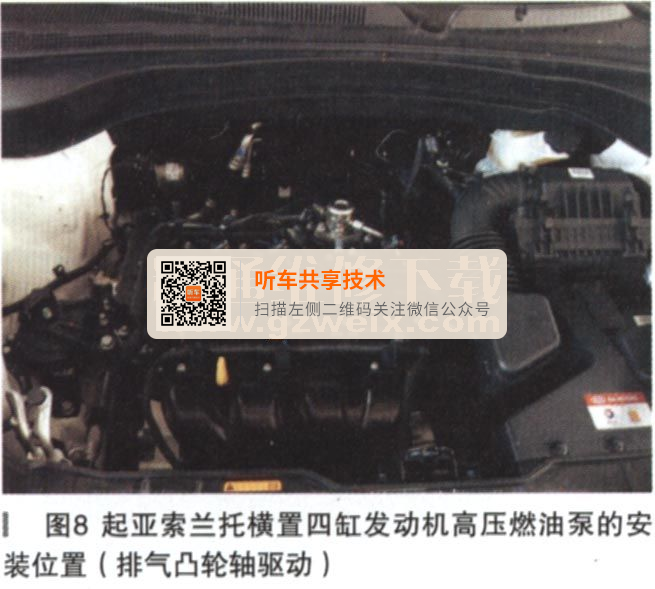

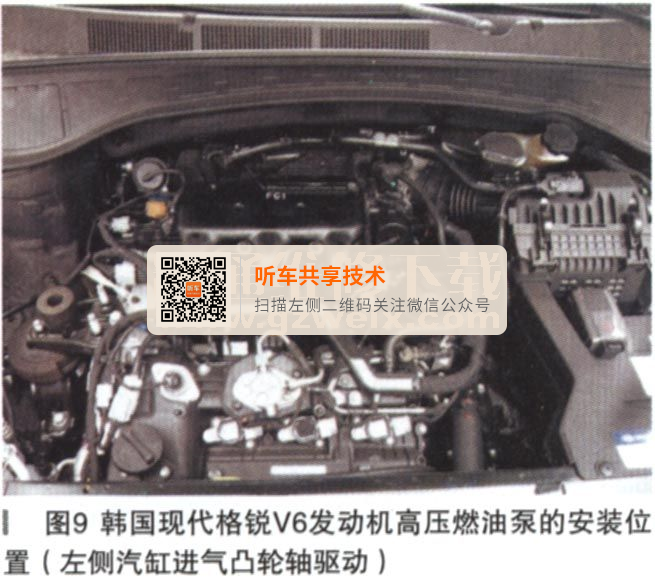

GD I发动机的燃油控制部分包括安装于燃油箱内的燃油泵和燃油滤清器总成,安装于汽缸盖上的高压燃油泵(如图8、图9所示)、高压油管、燃油共轨、燃油压力传感器和喷油器。安装在燃油箱内的燃油泵以450kPa的压力供给燃油,低压的燃油经过低压管路输送到位于汽缸盖上的高压燃油泵,高压燃油泵由发动机凸轮轴旋转驱动从而产生高压,高压燃油泵上集成有压力调节阀用以调节燃油压力与喷油器喷射的燃油压力相一致。在怠速工况下高压燃油压力控制在4000kPa,在最大转速下四缸发动机的最大压力会上升至13500kPa,而六缸发动机的最大压力会上升至15000kPa。高压的燃油经过高压油管供给到燃油共轨,燃油压力传感器安装于燃油共轨上检测流经共轨的燃油压力,在GDI发动机系统中,精确控制燃油压力是至关重要的,如果压力过高就可能会损害发动机和燃油系统,所以当压力超过17500kPa时,集成于高压燃油泵内的卸压阀就会释放燃油压力,以避免供给到燃油共轨的燃油压力超过界限,最后燃油共轨中的燃油经由喷油器喷射到燃烧室。

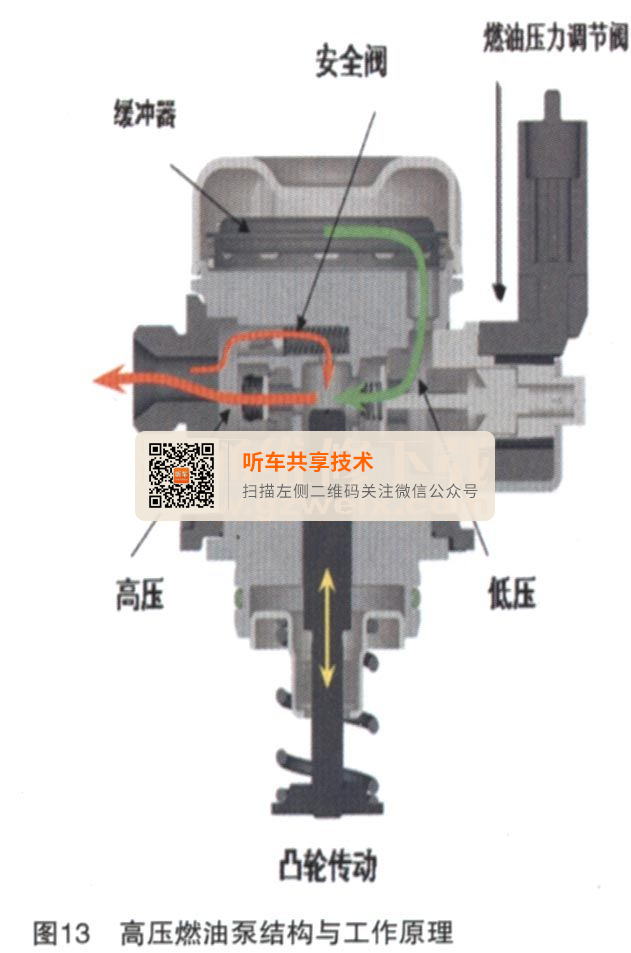

高压燃油泵和燃油压力调节阀。高压燃油泵是产生高压燃油的部件,内部集成有燃油压力调节阀、缓冲器、活塞式高压泵和卸压阀。高压燃油泵安装于发动机的汽缸盖上,由凸轮轴驱动,为此凸轮轴在制造时添加了凸轮凸块用以驱动高压燃油泵(四缸发动机的凸轮凸块为矩形,V形六缸发动机的凸轮凸块为三角形),高压燃油泵通过泵支架固定于汽缸盖上(如图10、图11所示),凸轮轴旋转时,凸轮轴上的凸块就会带动滚柱挺杆和高压燃油泵活塞上下移动,从而驱动高压泵工作,燃油压力调节阀(如图12所示)将高加压的燃油控制在3000~15000kPa的范围内,然后向燃油共轨供给燃油。当燃油压力达到17500kPa以上时,卸压阀开启,燃油不进入燃油共轨,而是返回至活塞室。当高压燃油泵故障时,系统仅以500kPa低压供给燃油。

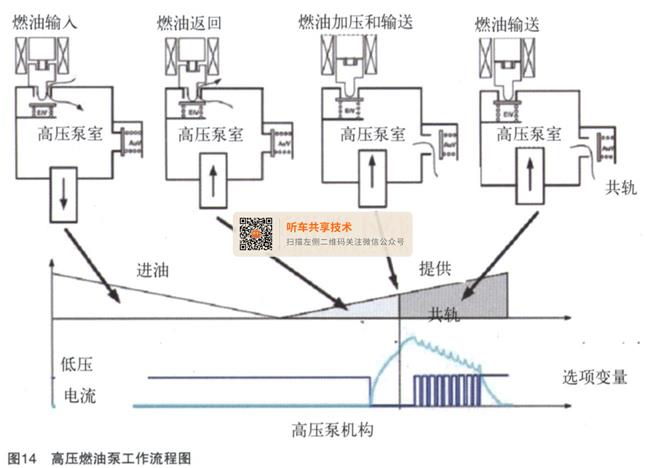

高压燃油泵的工作过程(如图13、图14所示):

1.燃油吸入过程,由凸轮轴旋转带动高压燃油泵活塞下行,由于高压泵室与低压油管之间的压力差,燃油被吸入到高压泵室。

2.燃油返回过程,高压燃油泵活塞上行,但入口处燃油压力调节阀开启(未供给电源),燃油返回至入口处。

3.燃油加压输送过程,燃油控制阀启动,燃油入口处关闭,高压泵室内的剩余燃油被压缩增压,压力推动共轨上的单向阀打开,高加压的燃油输送到燃油共轨。

4.燃油输送过程,此时尽管燃油压力调节阀停止工作,但是在高压泵室内的高压燃油作用下,燃油入口继续保持关闭,燃油排向共轨。

注意事项:在没有燃油的情况下,发动机的启动时间切勿超过15min,否则会导致高压燃油泵因为磨损而损坏。

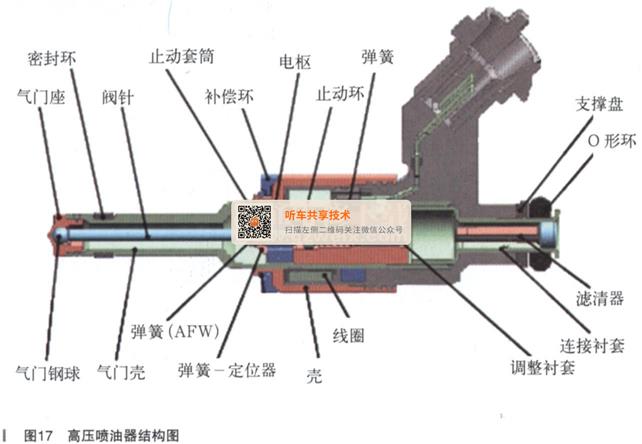

燃油共轨和喷油器(如图15、图16、图17所示):燃油共轨的作用是安装高压喷油器,存储燃油并保持燃油高压直到喷油器开始喷射燃油并向喷油器提供燃油。高压喷油器为电磁阀式六孔喷油器,喷油器利用内部的雾化发生器和涡流盘细化喷雾,涡流盘由燃油压力驱动旋转,并启动燃油雾化过程直到达到燃烧标准为止。发动机点火后喷油器先是执行分期喷射持续20s,以迅速提高温度到350℃的催化器工作温度,然后喷油器再执行正常的进气行程喷射。

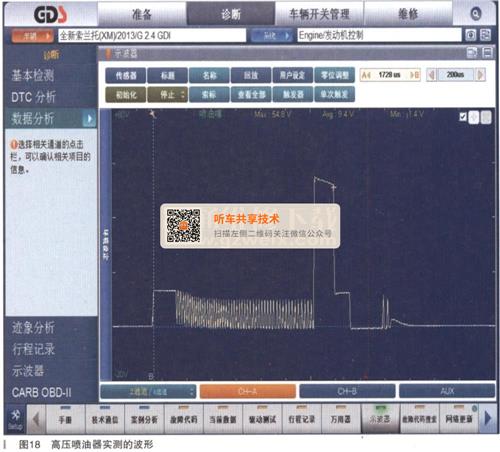

高压喷油器的工作过程(参考波形比较,如图18所示):

1.准备阶段:准备阶段是磁化区以保证能够快速准备的开启喷油器,为获得规定的电流等级利用蓄电池电压为喷油器产生特定的占空比脉冲,此阶段喷油器闭合,电压12V。

2.上升阶段:上升阶段是电流迅速增加以尽可能快速的打开喷油器,电压从12V上升到55V,喷油器的电流能够上升到13A,当达到峰值电流时,喷油器开启。

3.峰值保持阶段:喷油器保持在开启状态,此时电流迅速减小,不在应用电压,此阶段喷油器一直保持开启的状态。

4.保持阶段:控制占空比以持续流动特定量的电流使喷油器保持在开启的状态,在电流迅速降低时,喷油器迅速的关闭。

燃油压力传感器:燃油压力传感器安装于燃油共轨上(如图19所示),用以监测和确定喷油器的喷射压力,发动机ECU通过该传感器的信号控制燃油压力调节阀。

喷油器驱动控制器(IDB):IDB是驱动控制器,控制高压喷油器的燃油喷射,在四缸发动机中该控制器是与发动机ECU集成到一块的,而对于六缸和六缸以上的发动机而言,该控制器独立的安装于发动机舱的发动机ECU附近,如图20所示。

总结:对于韩系的GDI发动机来说,除了系统所包括的高压燃油泵总成、燃油共轨、高压喷油器,燃油压力传感器和IDB喷油器驱动器之外,其他的传感器和执行器与同型号的MPI发动机的区别并不大,而在实际的学习当中,如果我们对同型号的MPI发动机很熟悉,那么只需要对GDI发动机的高压燃油控制部分做一些系统的了解,就会很容易的掌握GDI发动机的结构和原理。

来源:网络