2019-10-28 16:15:48

拉带式限位器的吸能实验及改进

摘要:本文以拉带式限位器为研究对象,对限位器的吸能实验进行讨论。从实验方法、实验曲线着手,对实验结果展开分析,确定改进方案,并通过实际改进验证了方案有效性。对类似吸能实验的分析与改进具有借鉴意义。

当车门发生过开时,限位器具有一定的保护作用,它可以吸收过开时产生的冲击能量,减小车门及焊点在过开冲击下受到的伤害。所以在限位器设计时需要进行吸能实验,来验证限位器上的缓冲设计是否能在限位器盒位移到限位臂头部位置时吸收足够的能量。

1 实验方法及要求

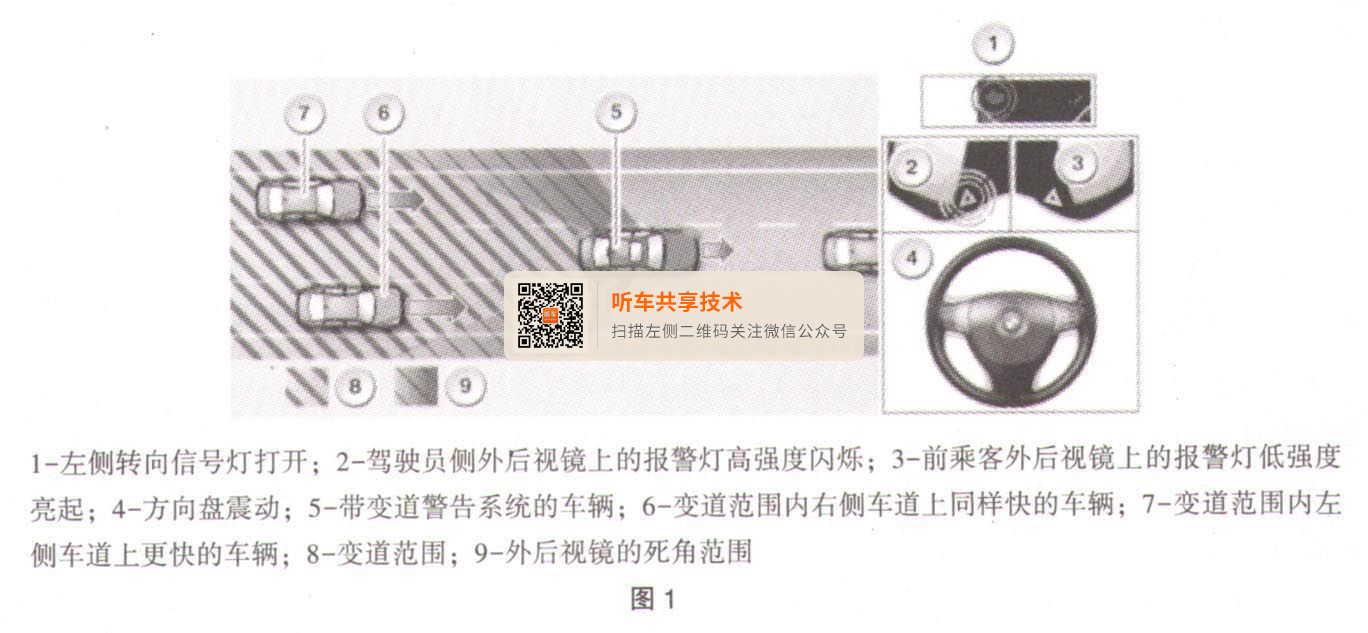

实验方法如图1所示。使用一个上限为1 000 N或者更大的测力计,制作一套工装用以固定限位器盒。将连接测力计的支架布置在限位臂头部,而不固定车身支架,同时将位移传感器连接在固定限位器盒的工装上。当限位器盒处于限位臂最后一个挡位槽内时,调低连接测力计的支架直至刚好碰到限位臂头部。缓慢上升安装有限位器盒的工装达到挤压限位臂头部的目的,然后观察测力计读数变化。通过测力计传感器绘制限位器盒的位移与测力计测得力值的关系曲线。

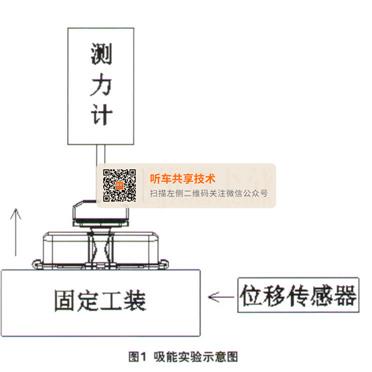

吸能测试需要达到以下要求:当载荷达到600 N时,限位器的缓冲设计必须至少吸收0.8 J以上的能量。如图2所示是限位器盒位移与载荷曲线的示意图,图中黄色与绿色区域的面积之和为吸收的能量。在载荷达到500 N前,曲线斜率不能大于500 Nlmm(图中黄色区域的斜率为500 Nlmm )。

2 实验结果及分析

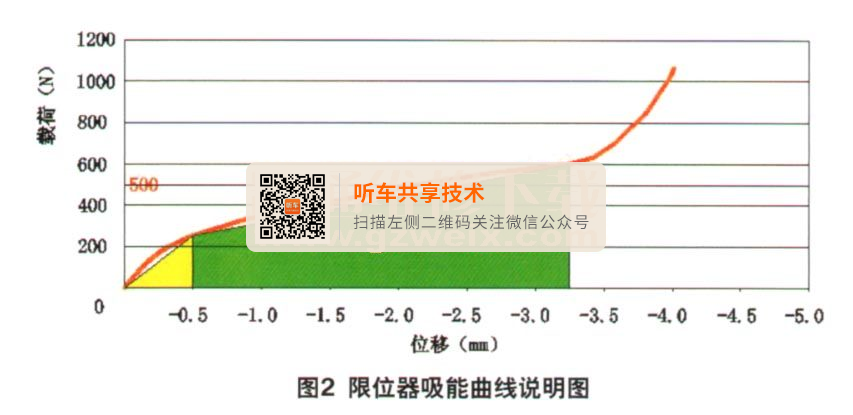

对于上述实验要求,对开发的限位器进行吸能实验。如图3所示为实验获得的曲线,根据实验要求,限位器在加载600 N的情况下,无法吸收0.8)的能量,其斜率也已经大于500 Nlmm,实验结果为不合格。

限位器吸能曲线大致分为3个阶段:0位到2.5 mm位移区间段,是限位器盒从限位臂挡位槽内滑出到接触缓冲块前,限位器的能量吸收主要靠限位臂轮廓变化产生的滑动阻力;2.5.3.2 mm位移区间段为限位器盒接触缓冲块并压缩缓冲块的过程,由于缓冲块采用弹性材料,曲线仍能够以较低斜率爬升;3.2 mm位移后,缓冲块被完全压扁,曲线快速上升。

如果希望在载荷到达600 N前,提高吸收的能量,即黄色和绿色区域面积之和需增加。可以从曲线坐标轴上获得以下2点信息:提升黄色区域曲线的斜率,接近500 N/mm,可以增加黄色区域的面积,并同时增加绿色区域面积;延长绿色区域到达600 N时的位移,可以增加绿色区域的面积。

从实验结果中可以看出,目前载荷500 N处的曲线斜率已经大大超过500 N/mm,无法继续改进斜率以提升能量,并且在后续改进中需要降低此部分斜率。所以改进方案确定为延长到达600 N的位移,即增加绿色区域位移行程。在设计输入时要求车门全开角度为68.0±1.0°,而最大过开角度为70.0±1.0°。通过数模模拟,限位器盒与缓冲垫接触时在大约68.6°位置,此时位移距离大约0.8 mm,与实测曲线中曲率上升位置基本吻合。当缓冲垫被完全压缩时,大约为71.0°,此时限位器盒的位移约3.4 mm,但缓冲垫不可能被完全压缩,从实验曲线中发现,限位器盒实际只位移了1.4 mm。

第一段斜率的产生主要是限位器盒从限位臂挡位槽爬升的滑动阻力,该阻力又由2部分力组成,分别为弹簧产生的压力和滑块在限位臂上的摩擦力。由于限位臂的表面与滑块材质固定,所以能进行改变的就是弹簧产生的压力。弹簧的压力和弹簧被压缩量有关,降低弹簧的压缩量就会减小弹簧对限位臂的压力。弹簧压缩量的改变主要依靠改变限位臂的外形轮廓。所以限位臂的外形轮廓从限位臂挡位槽的低点至限位臂止挡的高点间的坡度,就决定了弹簧变形的过程。

经过上述分析,确定了以下改进方案:修改限位臂挡位槽至止挡头部的外形轮廓,降低起始位置的斜率;更改车门的全开角度或最大过开角度,增加限位器盒的位移距离,即增加车门全开角度与车门过开角度的差值。

3 改进方案的实施和结果

如图4所示,左侧限位臂为改进前的限位臂轮廓,右侧为试验改进极限状态。更改前,全开挡位与限位臂止挡由R角连接,R已设计到极限大;更改后,全开挡位与限位臂止挡由斜线连接,斜线角度设计到极限小。上坡切线角度由21.5°降低到13.3°。

更改后,第一阶段的斜率下降非常明显,通过此极限状态试验可以基本肯定了轮廓修改的作用。改进前,零件的斜率在570 N/mm左右;更改后,斜率在350 N/mm左右。根据比例计算,在后续修改开启角度时,会将上坡的切线角度调整为17.5°左右,在保证斜率不超过500 N/mm的同时,尽量提升斜率,以增大面积。

调小全开挡的开度对于一款轿车可能会出现上下车不方便的情况,所以选择了调大过开角度的方案。在车门开度68.6°时,限位器盒的位移行程为0.8 mm;开度为71.0°时,位移行程为3.4 mm。角度变化了2.4°,位移变化了2.6 mm。角度变化1.0°时,位移大约增加了1.1 mm。假设最大过开角度在72.00位置,位移行程将是4.5 mm左右,除去缓冲块无法压缩的部分,其位移仍能达到3 mm以上。将最大过开角度的名义值设为73.0°,公差保持原有的±1.0°,就可以保证限位器吸能满足要求。

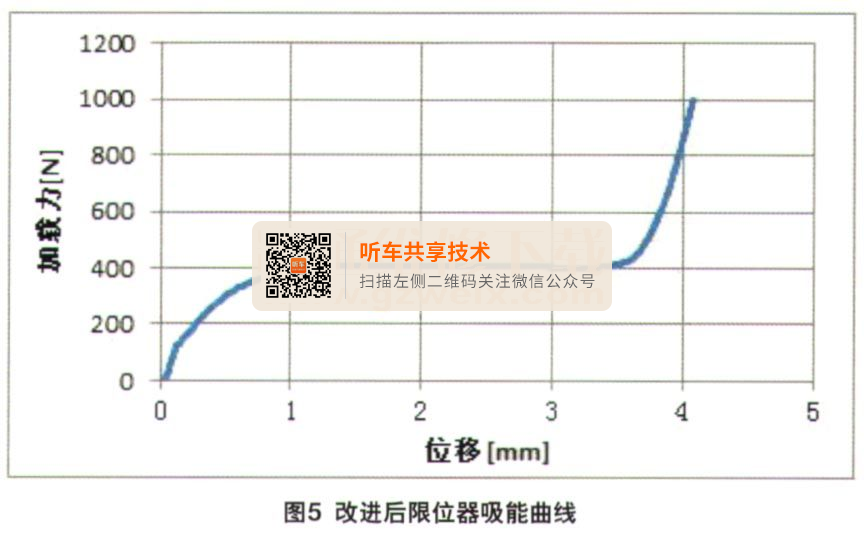

增大过开角度,就是增长限位臂挡位槽与止挡位的距离,所以限位臂的外形轮廓仍然需要发生变化,在保持上坡切线角度的情况下,微量修改上坡的轮廓圆弧,使位移开始阶段时的曲线尽量饱满,获得如图5所示的最终吸能曲线。计算该曲线获得的面积大于0.8 J,该更改方案满足设计要求。

4 结束语

本文论述了拉带式限位器进行吸能实验时的实验方法及要求,分析了实验曲线3个阶段的形成原因和吸能不达标的原因,通过修改限位臂轮廓及增大过开角度来改进吸能曲线,最终满足实验要求,为同类设计开发提供了改进思路。

来源:网络