2019-10-28 16:15:51

车身BSR的解决方法探究及应用

摘要:车身BSR(Buzz、Squeak、Rattle)一直是汽车行业的通病,不管是自主品牌还是合资品牌,都会遇到车身异响问题。消费者对汽车产品质量要求越来越高,车身异响问题直接影响消费者的乘坐舒适性,逐渐成为消费者投诉的主要焦点。本文通过分析车身钣金异响发生机理和实际生产遇到的问题,对车身钣金异响进行了分析研究,提出相应的解决方案和防止措施。

0 引言

随着汽车产业发展,消费者对产品质量的要求越来越高,车身异响逐渐成为消费者关注的焦点。据统计数据显示,2017年3大类投诉问题中,异响问题最为突出,前3名的故障问题均为“异响”问题,且投诉量者哒到了4位数。具体表现在发动机和变速器异响、减振器异响和车身钣金异响等。

1 车身钣金异响发生的机理

车身是由500多个钣金零件通过焊接、粘接和螺接等方式组合而成,钣金件之间会存在2、3、4层搭接关系,钣金件之间也会存在不同的间隙。车辆在行驶时,当经过扭曲路面或者颠簸路面时,受到发动机振动或者通过悬架系统传递来自路面振动激励,白车身发生扭转或变形,钣金件之间容易产生不规则的摩擦、变形和位移,导致异响产生。

2 车身钣金异响的分析

2.1异响产生的主要部位

通过筛查售后问题库和试制问题库发现,异响发生位置主要集中在搭接结构复杂、涉及到多个零部件或多层钣金结构搭接的区域,主要部位有:顶盖前后横梁与侧围总成接头部位;A柱与通风窗上横梁接头处;B柱与门槛梁搭接处;D柱流水槽区域。

2.2车身异响分析原因

对以往车型的白车身异响问题进行归类总结,产生异响路况主要为颠簸路、扭曲路或水泥路等,这些路况对于白车身的激励都比较严重。而导致车身异响主要有以下几种情况:钣金件之间设计间隙小,车辆在使用过程中导致钣金件之间接触或扭曲时,产生滑移、搓动,造成车身异响;钣金件之间的连接失效,比如焊点开焊,导致原本接合的钣金件之间产生相对运动造成异响;连接平面不平,受力时产生相对摩擦和运动,此类异响主要以螺栓连接为主,如副车架安装平面上存在焊点不平整,导致异响;焊点布置不合理,焊点间距大,且布置位置未靠近钣金件的边缘,CO2保护焊搭接边长,由于保护焊设置在钣金边缘,CO2保护焊只能约束钣金边界,在振动时,搭接面容易产成产生变形、碰撞,产生异响。

2.3解决措施

首先要确定异响的位置,目前行业内还没有非常先进的检测设备和仪器,主要依赖技术人员的经验判断,通过“听、摸、看”的方式进行。从物理学角度来说,解决声音的问题需要从“消、隔、吸,"3种途径进行。钣金异响问题发生后,主要通过将异响位置处的互相摩擦或干涉的钣金件进行固定,或者增加异响位置钣金配合间隙来解决。

具体的解决方案为:消,通过增加焊点、结构胶、塞焊及螺接点等方法,消除钣金件之间的间隙,增强连接刚度,杜绝钣金振动或摩擦问题,消除异响;隔,通过更改钣金的型面,杜绝钣金件大面积接触,增加钣金件间隙,使钣金件之间不会接触摩擦;吸,通过钣金件之间填充发泡剂、增加夹胶板和膨胀胶等消减异响。

以上3种处理方式可以根据异响发生的不同情况,综合考虑实施效果和效率。对于钣金间隙小的情况,先采取“隔”的方式,增大间隙,然后涂抹胶类进行防护;对于连接失效的情况,同时使用“消”的方式进行验证;对于刚度不足的情况,使用3种方式进行验证考虑。总之,同一个异响问题可以采用不止一种解决方式,实际操作过程中,要结合异响位置、可操作空间和实施效率,选择最优解决方案。维修完毕后,对于工况的验证,可以选择颠簸路、石子路和水泥路进行路试试验,确定整改的效果。

3 分析验证案例

某款多功能越野车在道路强化路试阶段,试验工程师反馈车辆在经过正弦路、搓板路和比利时路时,B柱下部区域、顶盖前横梁与侧围搭接区域有异响。

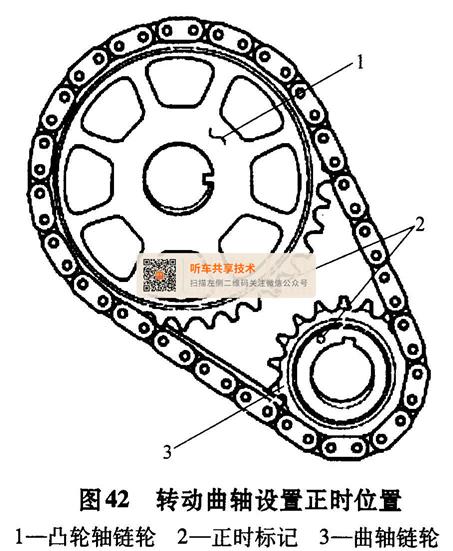

3.1顶盖前横梁与侧围搭接区域异响

将顶棚拆解后,对异响车辆进行路试,在通过正弦路时,车身扭曲,可以明显听到哒哒哒的异响声音,确定为钣金件之间的摩擦音。对异响位置进行确认,发现搭接区域焊点布置不合理,且焊点距离钣金边界较远,钣金搭接边宽度较大(55 mm)。车辆经过正弦路,车身钣金扭曲变形,使钣金件之间摩擦和干涉,造成异响发生。调整钣金搭接缝隙后,路试异响消除。为了防止钣金再变形回来,临时在钣金缝隙之间增加快干胶处理。之后的永久措施为,重新设计钣金型面,只保留焊点位置搭接,其余位置增加凸台,避免大面积搭接(图1)。

3.2 B柱下部区域异响

对异响车辆路试,确认异响位置处于B柱与地板门槛梁搭接区域。用一字改锥插入到钣金缝隙内,异响消除。对数据进行排查发现,此处由于受车身结构及焊接工艺的限制,B柱内板与B柱加强板在此区域贴合面积大,且无焊点。地板门槛梁与B柱内板只能布置3个点焊,其余位置布置6段CO2保护焊,CO2保护焊只能约束2个钣金件的边缘,在车身变形、振动时,2个钣金件形成变形和振动,造成异响。通过将贴合面减小,同时在B柱内板与B柱加强板搭接位置增加点焊结构胶,在地板门槛梁开2个塞焊孔,使地板门槛梁、B柱内板和B柱加强板3个钣金件形成焊接,在地板门槛梁和B柱加强板区域(图2)增加点焊结构胶,填充钣金件之间的缝隙,避免钣金变形造成的异响。以上方案实施后,车辆无异响问题发生。

4 车身设计再发防止措施

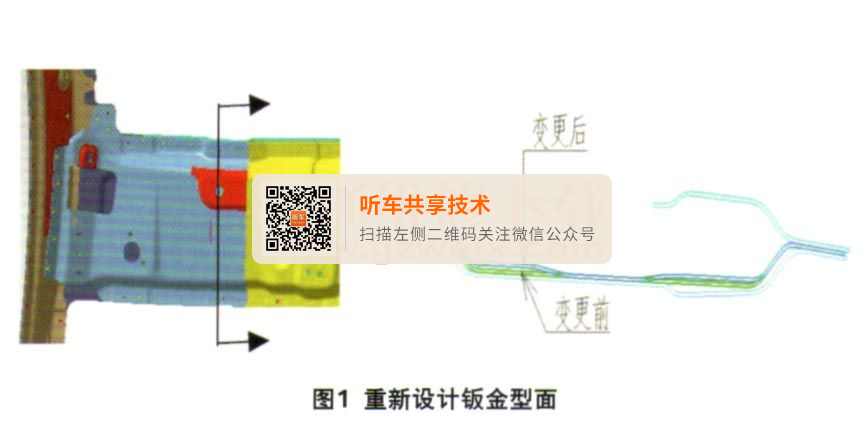

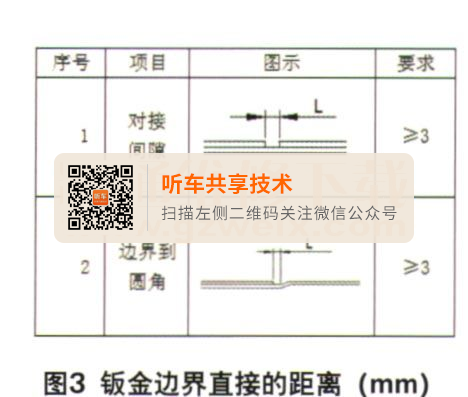

根据车身异响的发生机理及整改措施,制定车身设计阶段的再发防止对策。具体需要注意:钣金边界直接的距离(图3);特征避让圆角设计规范(图4);焊点间距布置要求(图5);CO2保护焊设计。

原则上不允许设计CO2焊接,必须设计CO2焊接时,每个CO2设计一个贴合面,贴合面宽度L≤20 mm。如设计为塞焊,塞焊点距离贴合面边沿L≤15 mm。涉及到3层焊接时,采用塞焊工艺进行,保证3层板都能贴合。

5 结束语

由于车身钣金异响涉及到的影响因素较多,排查和解决问题存在很大困难。目前行业内还没有企业能完全杜绝车身钣金异响,只能采用具体问题具体分析的原则,在实践中不断总结经验,完善设计标准。本文总结解决车身异响的常见方法和再发防止要求,为新项目提供设计依据,共同提高整车感知质量。

来源:网络