2019-10-25 16:03:46

分析双中间轴变速器加装后取力器的影响

双中间轴变速器在重型商用车上有非常广泛的应用,没有加装后取力器时,双中间轴变速器的动力分配在主箱和副箱中,平均分配到2根中间轴。双中间轴变速器在设计计算校核强度时,是按照2根中间轴均载进行校核。

加装后取力器后,由于后取力器是从1根副箱中间轴上进行取力,从而会引起动力分配在2根副箱中间轴上的不均匀。这种不均勺程度的强弱,是否会引起副箱中间轴实际承载的强度超过设计值,是一个值得分析研究的问题。研究这个问题,对双中间轴变速器的设计和故障维修及售后服务,具有较强的指导意义。

由于重型柴油机的工作转速比较固定,变速器设计时,对转速并不敏感,而对输入扭矩十分敏感。为描述简便,本文假设输入转速固定,输入扭矩固定为变速器设计最大扭矩,本文取1600N·m,变速器为12挡直接挡变速器,参数如表1。

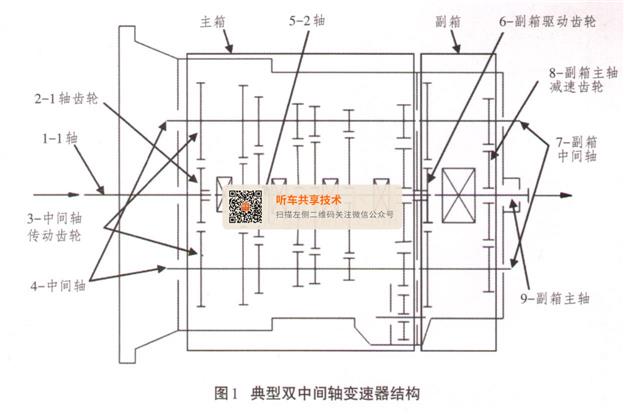

一、双中间轴变速器动力分配

本节介绍未加装取力器时,动力在双中间轴变速器内的分配。

典型双中间轴变速器结构如图1所示,可分为主箱和副箱。动力自发动机发出,经由1轴1传入变速器内,固连在1轴1上的1轴齿轮2将动力传递给与之啮合的处于对称位置的中间轴传动齿轮3,由此动力传递至2根中间轴4上,当主箱挂上某特定挡位时,动力经由此挡位的齿轮又传递给2轴上的齿轮,动力也传递至2轴5、2轴5上的副箱驱动齿轮6再将动力传递给副箱中间轴7,副箱中间轴7再经副箱主轴减速齿轮8将动力传递给副箱主轴9,副箱主轴通过固连在其上的法兰盘将动力输出,至此,动力在变速器内部的传递结束。

显然,变速器内部各轴的转速符合一定的比例关系,2根中间轴4和2根副箱中间轴7的转速是相同的。没有加装取力器时,由于双中间轴变速器的主轴(包括2轴5和副箱主轴7)浮动结构,功率会在2根中间轴上自动平衡到分配相等。实现这个相等的途径,就是扭矩在2根中间轴上的均匀分配。

此节中,即为主箱中间轴上各K*800N·m,副箱中间轴上各K1*800N·m,K和K1为扭矩经过传递后的放大系数也就是速比。

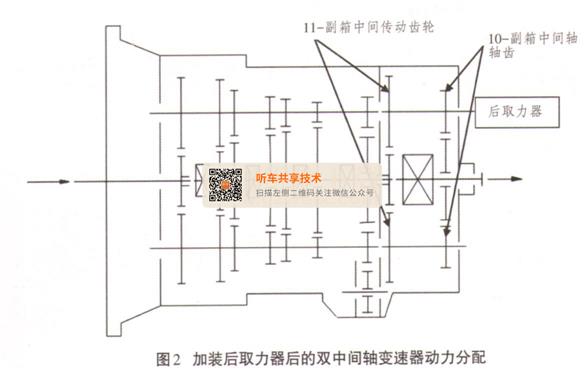

二、双中间轴变速器加装后取力器后的动力分配

加装后取力器后的双中间轴变速器动力传递路线如图2所示,由于后取力器加装在1根副箱中间轴上,因此主箱的动力分配不受影响,本节重点分析副箱的动力分配。

副箱驱动齿轮6将动力传递进副箱,相比副箱主轴减速齿轮8,副箱驱动齿轮6浮动幅度要小得多,可认为不可浮动。在副箱主轴减速齿轮8和副箱中间轴轴齿10的啮合传动中,副箱主轴减速齿轮会自动浮动到让2根副箱中间轴轴齿均载。现分析主箱挡位为直接挡,副箱为低挡区,取力器取力700N·m时,副箱各齿轮副上的扭矩分配。

以主箱6挡为例分析副箱扭矩分配。此时主箱挡位为1,传递到副箱驱动齿轮6上的扭矩设为发动机最大输出扭矩1600N·m。副箱驱动齿轮6和副箱中间轴传动齿轮11这一级齿轮副的速比为1.275,2根副箱中间轴上传递的扭矩总量为1600* 1.275=2040N·m,取力器取走700N·m后,还剩1340N·m,在副箱主轴减速齿轮的浮动下,1340 N·m会均载到2根副箱中间轴上,每根中间轴传递670N·m,对于取力的那根副箱中间轴,轴载为670+700=1370N·m。

据此计算主箱挂不同挡位时,副箱中间轴的载荷分布如表2。

由上述分析过程可见,加装取力器后,无论发动机是否工作在最大扭矩输出工况,只要取力器工作,就会引起变速器副箱2根中间轴不均载,此现象也称为偏载。

变速器在设计时,会取主箱最大速比来设计副箱的载荷,即表2中的主箱挂1挡时的扭矩(1600*3.48*1.275)。此时副箱的输入扭矩为7099.2N·m,按照均载设计的每根副箱中间轴的设计扭矩为3549.6N· m,此时取力副箱中间轴超载9.86%。

此超载在副箱驱动齿轮和副箱中间轴传动齿轮这一级齿轮副体现。副箱主轴减速齿轮和副箱中间轴轴齿的啮合并不会超载。

三、小结

变速器加装后取力器后,扭矩在2根副箱中间轴上的分配不再平均,此不平均只在主箱挂1挡且发动机工作在额定扭矩1600N·m时,会引起副箱中间轴的载荷超过设计载荷9.86%,由于安全系数的存在,超载对加装取力器的副箱中间轴并不会引起很严重的问题。

但偏载的存在,使得后盖壳体、各轴承,以及内部相关齿轮副等零件处的受力发生变化,这也是加装取力器后变速器故障率升高的主要原因。

来源:网络